Crie suas peças

- ação

Nesta seção, você saberá mais sobre nosso serviço de moldagem por injeção de plástico e descobrirá informações diretamente relacionadas aos processos de moldes de injeção.

Escolha Material

Uma seleção dos materiais de termoformagem personalizados mais usados está listada abaixo.

ABS (acrilonitrila butadieno estireno) : Material muito comum. Boa rigidez e resistência ao impacto. Disponível em uma ampla variedade de cores e várias texturas. Disponível nos graus UL94-V0 (Retardador de chama).

ACRÍLICO (PMMA - Polimetilmetacrilato, Plexiglass) : Material impermeável e resistente à água. Facilmente fabricado. Disponível em notas de impacto modificado. Muitas cores disponíveis.

HDPE (Polietileno de Alta Densidade) : Excelente resistência a impactos e produtos químicos. Boas propriedades de temperatura fria. Dimensionalmente não tão estável quanto outros materiais.

HIPS (Poliestireno de Alto Impacto) : Baixo custo, forma facilmente. Disponível em várias cores. Mais frágil que o ABS.

KYDEX (mistura de PMMA / PVC) : Um bom material de uso geral, oferecendo excelente impacto e resistência química em uma folha altamente cosmética. A maioria das classes é retardadora de chama para UL94-V0. Disponível em várias cores e texturas.

PC (policarbonato) : resistência ao impacto muito alta. Claro. Resistência a altas temperaturas.

PEI (Polyetherimide, Ultem) : Material de alta temperatura. Autoclavável Cor âmbar natural.

PETG (Polyethylene Terephthalate Glycol) : Transparente, com excelente resistência ao impacto. Forma bem.

PP (Polipropileno) : Excelente resistência química. Rígida, com muito boa resistência ao impacto. Bom em temperaturas mais altas. Mas dimensionalmente não tão estável como outros materiais, semelhante ao HDPE.

PVC (Policloreto de Vinila) : Material rígido. Muito boa resistência ao impacto. Retardador de chama. Disponibilidade limitada.

TPO (poliolefina termoplástica) : Excelentes propriedades de impacto. Disponível com um acabamento de alto brilho. Bom para aplicações ao ar livre. Mais difícil de formar, especialmente formas de desenho profundo.

Outros materiais especializados estão disponíveis, basta entrar em contato conosco.

Equipamento

Máquinas de moldes de injeção

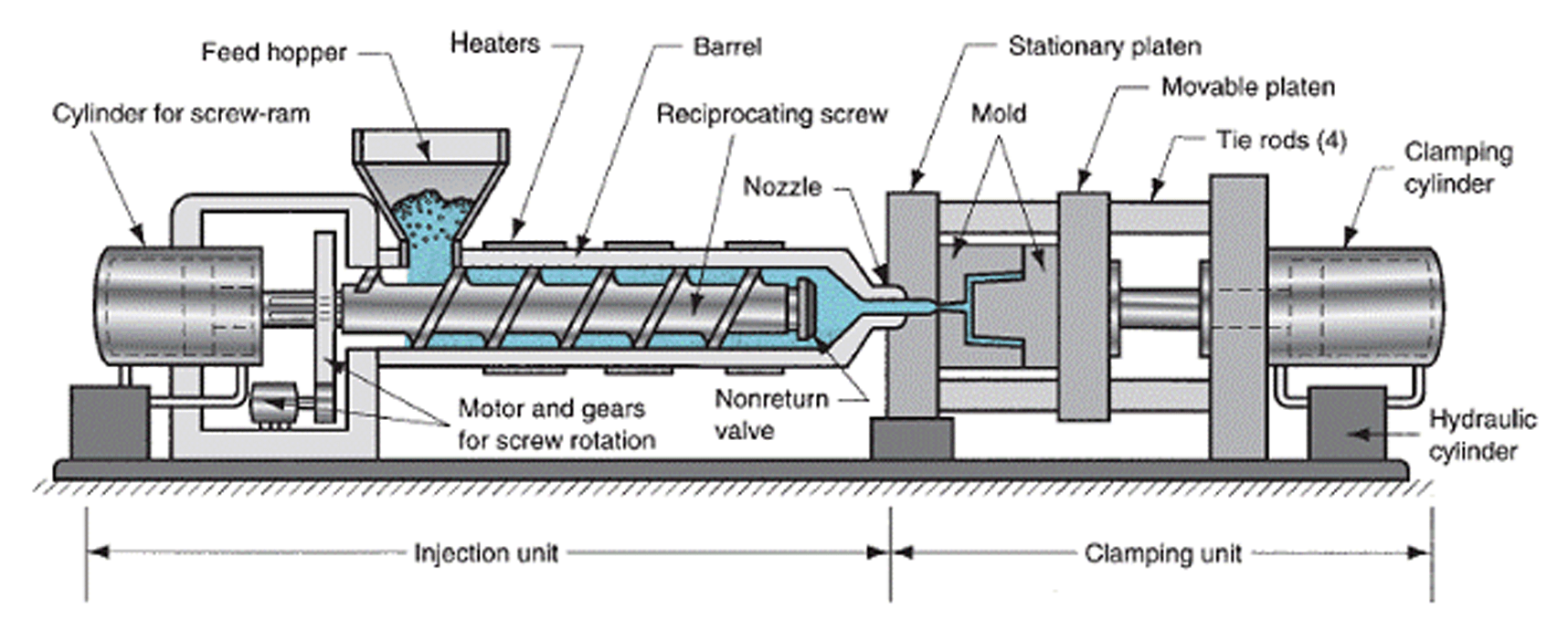

As máquinas de moldagem por injeção, também conhecidas como prensas, consistem de uma tremonha de material, um êmbolo de injeção ou um tipo de parafuso e uma unidade de aquecimento. Os moldes são presos ao rolo da máquina de moldagem, onde o plástico é injetado através do orifício do canal de injeção para criar moldes de injeção.

As prensas são classificadas por tonelagem, que é o cálculo da quantidade de força de fixação que a máquina pode exercer. Esta força mantém o molde fechado durante o processo de moldagem por injeção. A tonelagem pode variar de menos de 5 toneladas a 6000 toneladas, com os números mais altos usados em comparativamente poucas operações de manufatura. A força de fixação total necessária é determinada pela área projetada da peça personalizada que está sendo moldada. Esta área projetada é multiplicada por uma força de fixação de 2 a 8 toneladas para cada polegada quadrada das áreas projetadas. Como regra geral, 4 ou 5 toneladas / in podem ser usadas para a maioria dos produtos moldados por injeção. Se o material plástico for muito rígido, será necessária mais pressão de injeção para preencher o molde, portanto, é necessária mais tonelagem de grampo para manter o molde fechado. A força necessária também pode ser determinada pelo material usado e pelo tamanho da peça, peças plásticas maiores requerem maior força de fixação.

Hoje, as prensas elétricas estão assumindo as típicas máquinas de moldagem por injeção hidráulica. As empresas que produzem moldes de injeção preferem-nas, pois oferecem 80% menos consumo de energia e quase 100% de repetibilidade, utilizando servomotores elétricos. Enquanto o custo de uma máquina de moldagem elétrica é tipicamente 30% maior do que uma prensa hidráulica, a maior demanda por moldes de injeção está diminuindo a diferença de custo. Estima-se que nos próximos 20 anos as máquinas de moldagem hidráulica serão uma coisa do passado, à medida que mais empresas de moldagem estiverem mudando para se manterem competitivas.

Nós temos 80-3000tons máquinas de injeção de plástico, podemos atender não importa quão pequeno e quão grande tamanhos totalmente para os clientes, podemos fornecer-lhe as peças em 10 dias ou menos.

Como funciona o molde de injeção?

Grânulos de material para a peça são alimentados através de uma tremonha em um tambor aquecido, derretido usando bandas de aquecedor e a ação de atrito de um tambor de parafuso alternativo. O plástico é então injetado através de um bocal em uma cavidade do molde, onde resfria e endurece a configuração da cavidade. A ferramenta de moldagem é montada em uma placa móvel - quando a peça é solidificada, a placa se abre e a peça é ejetada usando pinos ejetores.

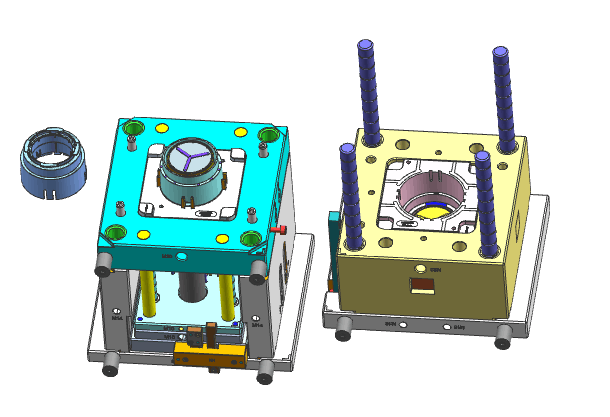

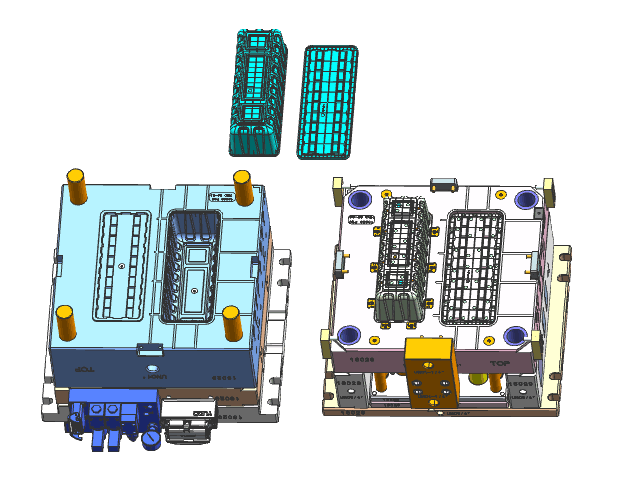

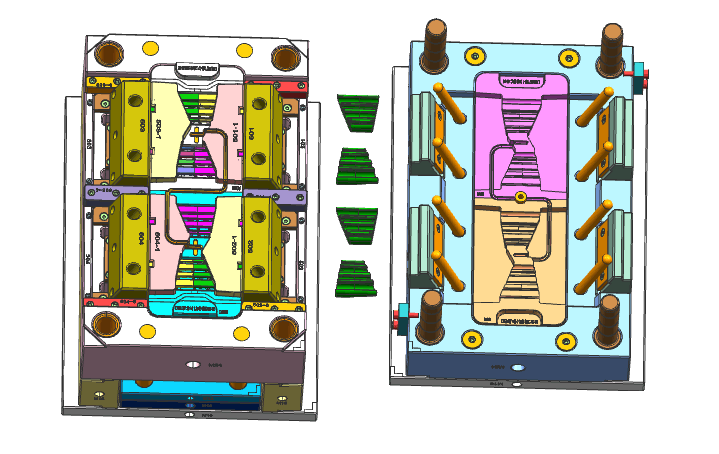

Depois que um produto é projetado, geralmente por um projetista industrial ou um engenheiro, os moldes são feitos por um modelador (ou fabricante de ferramentas) de metal, geralmente de aço ou alumínio, e usinados com precisão para formar as características da peça desejada.

Ciclo de Moldagem por Injeção

A seqüência de eventos durante a moldagem por injeção de uma peça plástica é chamada de ciclo de moldagem por injeção. O ciclo começa quando o molde se fecha, seguido pela injeção do polímero na cavidade do molde. Uma vez que a cavidade é preenchida, uma pressão de retenção é mantida para compensar o encolhimento do material. Na próxima etapa, o parafuso gira, alimentando a próxima injeção no parafuso dianteiro. Isso faz com que o parafuso se retraia à medida que o próximo disparo é preparado. Uma vez que a peça esteja suficientemente fria, o molde se abre e a peça moldada por injeção é ejetada. As empresas de moldagem geralmente usam a fórmula abaixo para determinar o tempo de ciclo dos moldes de injeção.

Tempo total = 2M + T + C + E

Onde:

(2M) = duas vezes o tempo de abertura / fechamento do molde

(T) = tempo de injeção (S / F)

(C) = tempo de resfriamento

(E) = Tempo de Ejeção (E)

(S) = Tamanho do molde (in3)

(F) = Taxa de Fluxo (in3 / min)

O tempo total do ciclo pode ser calculado usando tcycle = tclosing + tcooling + tejection

Os tempos de fechamento e de ejeção das peças moldadas por injeção podem durar de uma fração de segundo a alguns minutos, dependendo do tamanho do molde e da máquina. Os tempos de resfriamento, que dominam o processo, dependem da espessura máxima da peça.

Custo

O custo de fabricação de moldes de injeção depende de um conjunto muito grande de fatores que vão do número de cavidades, tamanho das peças (e, portanto, do molde), complexidade das peças, longevidade esperada da ferramenta, acabamentos de superfície e muitos outros. O custo inicial é ótimo, mas o custo da peça é baixo, então, com quantidades maiores, o preço total diminui. Com a concorrência global, as empresas com um sistema de qualidade ISO geralmente terão melhores preços, já que eles transmitiram seus processos e produzem menos defeitos. Guidline do custo do molde.

Diferentes cavidades do molde, preço unitário diferente da parte, é claro, o custo do molde também diferente.

Mais cavidades dos moldes, mais custo seria maior, mas o preço unitário da peça seria mais barato.

Cavidade Sigle (1 * 1)

Duas cavidades (1 * 2)

Quatro cavidades (1 * 4)